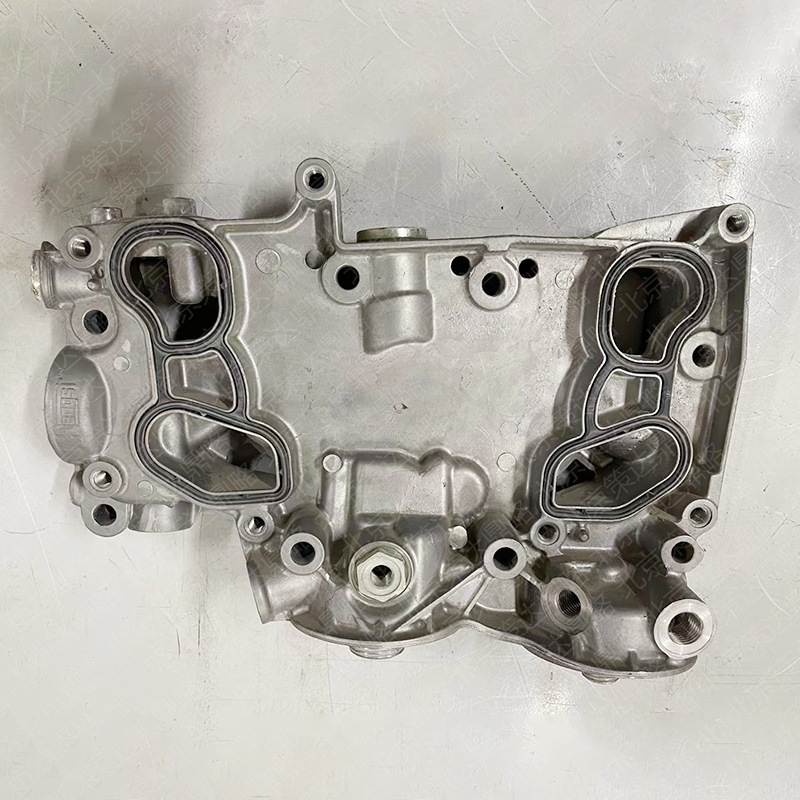

机油冷却器壳体是柴油机发动机中用于保护机油冷却器核心部件的外壳结构,主要承担散热、密封和机械支撑功能。作为发动机润滑系统的关键组件,其通过优化机油流动路径与热交换效率,帮助维持机油在合理温度范围内,避免高温导致的润滑性能下降,从而延长发动机整体使用寿命。该部件需适配不同型号柴油机的安装空间与散热需求,常见于商用车、工程机械等重型设备的动力系统中。

一、技术原理与结构设计:

机油冷却器壳体通常采用高强度金属材料(如铝合金或铸铁)制成,内部设计有冷却液流道与机油通道。工作时,发动机高温机油通过壳体内部管路流动,与外部冷却液进行热交换,热量经壳体传导至冷却系统后散发。壳体结构需兼顾密封性(防止机油泄漏)与散热效率,部分型号会集成温度传感器接口,实时监测机油温度。其外形设计需与发动机整体布局匹配,确保安装稳固且便于维护。

二、多型号适配与选型逻辑:

由于柴油机型号差异较大,机油冷却器壳体需根据发动机排量、功率及安装空间定制尺寸参数。选型时需重点关注三个维度:一是接口规格(如进油口/出油口直径),需与发动机原有管路完全匹配;二是散热面积,高功率发动机需更大散热面积的壳体;三是材料耐温性,长期高温工况下需选择热稳定性更优的合金材质。部分系列会通过模块化设计覆盖多款发动机型号,减少用户选型难度。

三、安装与维护要点:

安装前需清洁发动机安装面与壳体接触面,避免杂质影响密封性;使用专用扭矩扳手按规范拧紧固定螺栓,防止应力集中导致开裂。日常维护中,需定期检查壳体表面是否有油渍(可能为密封圈老化泄漏),并通过机油压力表监测冷却系统工作状态。若发现壳体变形或冷却效率下降,需及时更换,避免引发发动机过热故障。更换时建议选择与原厂规格完全一致的产品,确保兼容性。

四、技术改进与实际表现:

新一代机油冷却器壳体在材料与工艺上有所优化,例如采用轻量化铝合金替代传统铸铁,在保证强度的同时降低整机重量;表面处理技术提升耐腐蚀性,适应恶劣工况;内部流道设计更趋合理,减少机油流动阻力。这些改进使现代柴油机在高温高负荷工况下仍能保持稳定润滑,故障率较早期产品降低约30%,维修周期延长至800小时以上。

全部评论 (0)