在电动汽车领域,电力集成器件的性能直接影响整车的能效与动态响应能力。碳化硅模块作为新一代功率半导体,凭借高频、高效率、耐高温等特性,成为电动汽车驱动系统的核心部件。其技术突破不仅解决了传统硅基器件的效率瓶颈,还为整车轻量化与续航提升提供了关键支持。

一、技术原理与核心参数:

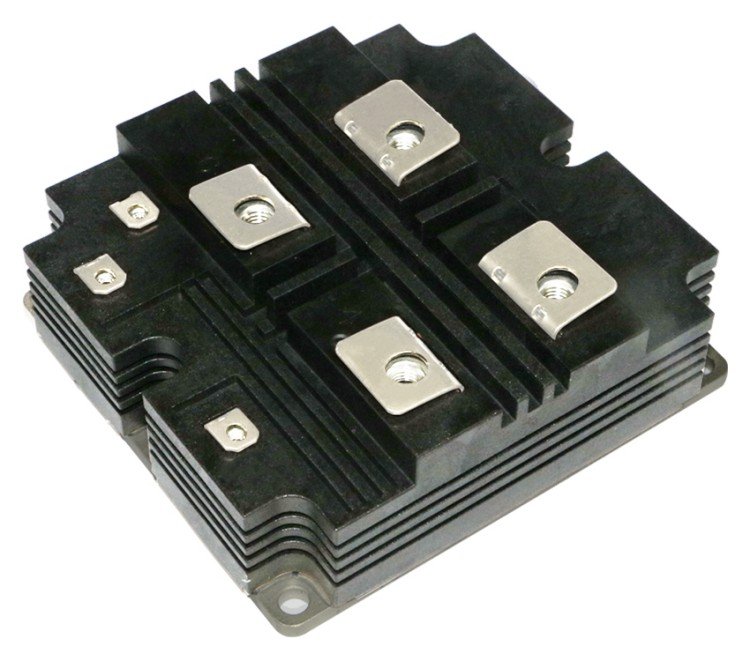

碳化硅(SiC)是一种宽禁带半导体材料,其电子迁移率是硅的3倍,击穿电场强度是硅的10倍。以1200V 420A规格的模块为例,其内部采用SiC MOSFET芯片,通过优化芯片布局与焊接工艺,实现低导通电阻(Rds(on))与高开关频率。模块封装采用F47标准,通过多层陶瓷基板与铜夹键合技术,确保热阻低于0.2K/W,支持持续大电流工作。技术参数方面,1200V耐压可覆盖800V高压平台需求,420A额定电流满足主流电机驱动需求,10秒内过载能力可达2倍额定值,适应急加速等极端工况。

二、高频高效应用场景:

在电动汽车中,碳化硅模块主要应用于电机控制器(MCU)与车载充电机(OBC)。高频开关特性(可达200kHz)使电感、电容等无源器件体积缩小50%以上,系统效率提升2%-3%。以400V平台升级至800V为例,使用SiC模块后,充电功率可从50kW提升至150kW,充电时间缩短60%;驱动系统中,开关损耗降低70%,电机控制器体积减小30%,整车续航增加5%-8%。此外,模块支持双向功率流动,可兼容V2G(车辆到电网)技术,实现能源反哺。

三、技术优势与实际表现:

相比传统硅基IGBT模块,碳化硅模块在效率、体积与可靠性方面具有显著优势。实测数据显示,在25℃环境温度下,SiC模块在50kHz开关频率下的效率达98.5%,而IGBT在20kHz时效率仅为96%。高温场景下(150℃结温),SiC模块的导通电阻仅增加5%,而IGBT因正温度系数特性,导通电阻可能翻倍。在动态响应方面,SiC模块的开关延迟低于50ns,配合10秒内快速恢复能力,可精准控制电机扭矩输出,提升加速平顺性与制动能量回收效率。

四、使用与维护注意事项:

碳化硅模块对驱动电路设计要求较高,需采用-5V至20V的栅极电压范围以避免误开通。安装时需确保散热基板平整度≤50μm,使用含银导热硅脂时,涂覆厚度控制在0.1-0.2mm。运行中需监测结温,建议通过NTC热敏电阻或红外测温仪实时监控,避免超过175℃额定值。长期存储时,模块应置于防静电包装中,环境湿度控制在30%-60%RH,防止焊盘氧化。

全部评论 (0)