在新能源车制造及电子行业等工业场景中,胶带作为基础辅助材料,需满足环保、耐候、粘接稳定等多重需求。传统胶带可能因挥发性有机物(VOC)释放影响车间空气质量,或因耐温性不足导致粘接失效。针对此类痛点,一款专为新能源车设计的低VOC胶带,通过材料配方与工艺优化,实现了环保与性能的平衡。

一、技术原理与核心设计:

该胶带以丙烯酸压敏胶为核心粘接层,通过分子链结构设计降低胶体中挥发性有机物含量,使其VOC释放量远低于行业常规标准。外层采用哑光处理的防水皮纸,既减少光线反射对操作的影响,又能阻隔水汽渗透,避免胶层因受潮失效。基材部分选用高伸长率聚酯薄膜,断裂伸长率较普通胶带提升30%以上,可适应曲面或不规则表面的贴合需求。

二、环保与耐候性优势:

通过ROHS认证的环保配方,确保胶带在生产及使用过程中不释放有害物质,符合新能源车制造对车内空气质量的高要求。抗老化测试显示,其在85℃高温环境下持续暴露168小时后,持粘力衰减率低于5%,耐酸碱实验中,接触5%浓度盐酸或氢氧化钠溶液24小时后,胶层无起泡、脱落现象。这些特性使其在电池包封装、线束固定等场景中,能长期保持稳定粘接。

三、操作体验与适用场景:

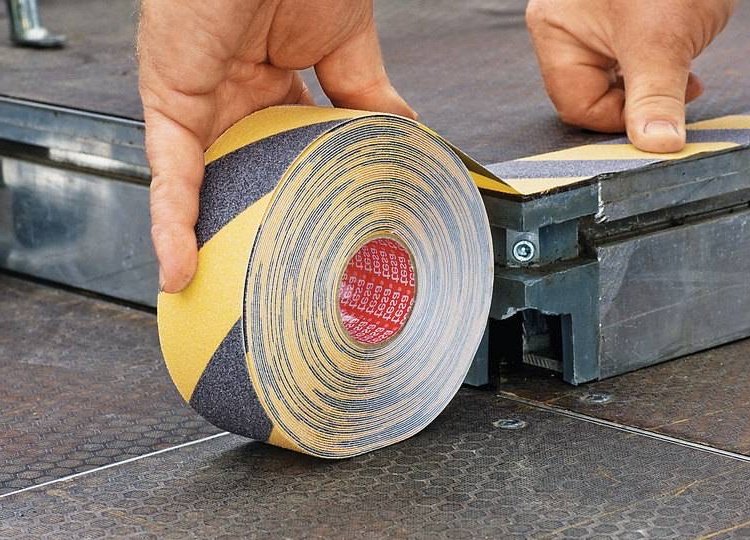

胶带采用易撕结构设计,无需工具即可手动撕断,且断面整齐无毛边,提升作业效率。哑光表面处理减少光线反射,避免操作时因眩光产生误差。强持粘力特性使其适用于金属、塑料、玻璃等多种材质的粘接,尤其在新能源车电池模组组装中,可替代传统机械固定方式,减轻车身重量。此外,高伸长率基材能缓冲部件振动,降低长期使用中的脱落风险。

四、安全认证与质量保障:

产品通过多项安全认证,包括阻燃性测试(UL94 V-0级)、耐温性测试(-40℃至150℃循环)及环保认证(ROHS 2.0),确保在极端环境下仍能保持性能稳定。其哑光外层采用食品级水性涂层,即使接触皮肤也不会产生刺激,进一步提升了操作安全性。

全部评论 (0)