在工业自动化生产中,汽车零部件的尺寸精度、表面缺陷及装配一致性直接影响整车性能与安全性。传统人工检测方式存在效率低、误差率高、难以覆盖微小缺陷等问题,而视觉检测技术通过模拟人眼视觉与大脑分析功能,结合图像处理与机器学习算法,可实现对零部件的高精度、非接触式自动化检测,成为现代汽车制造领域的关键技术之一。

一、技术原理与核心组成:

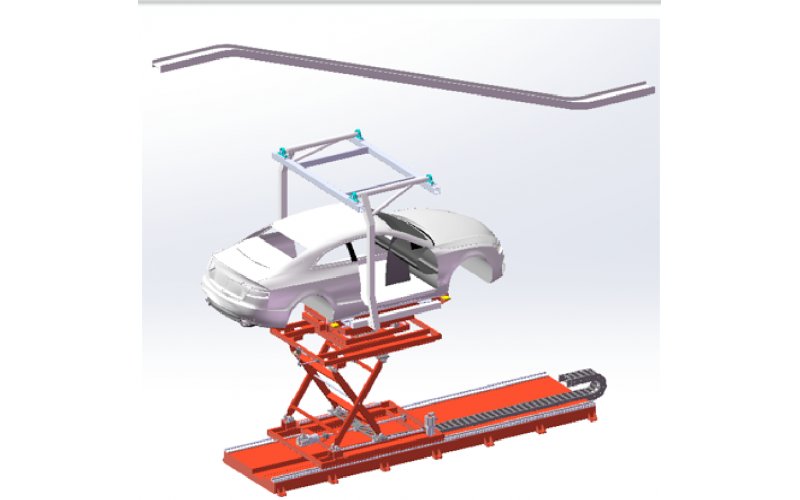

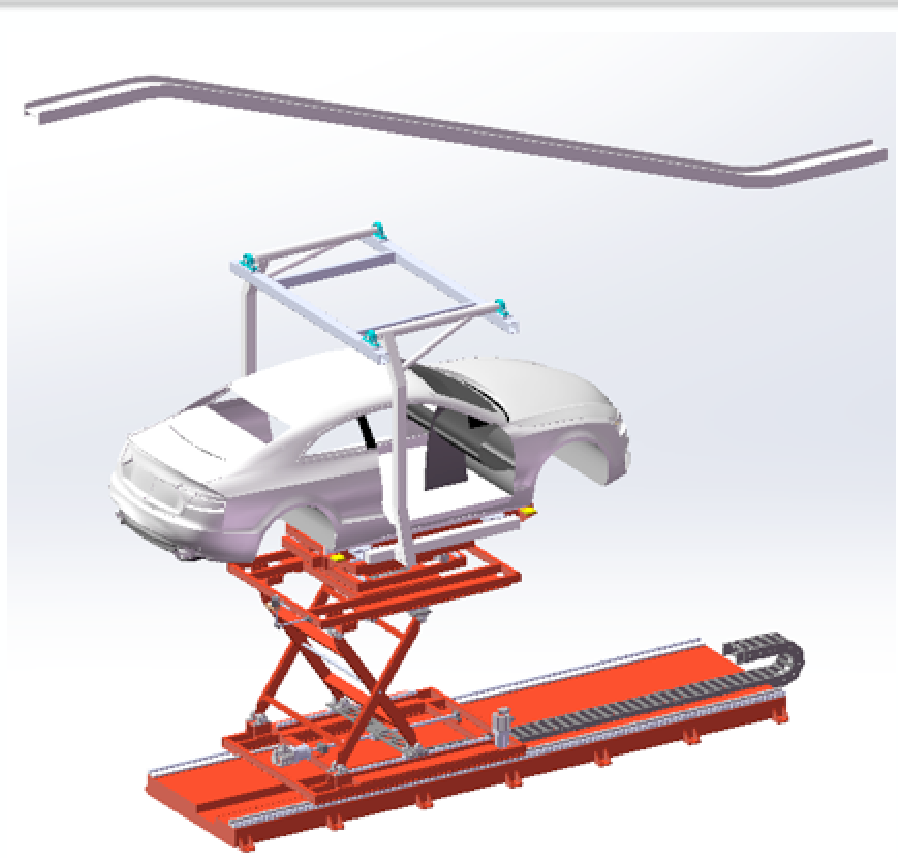

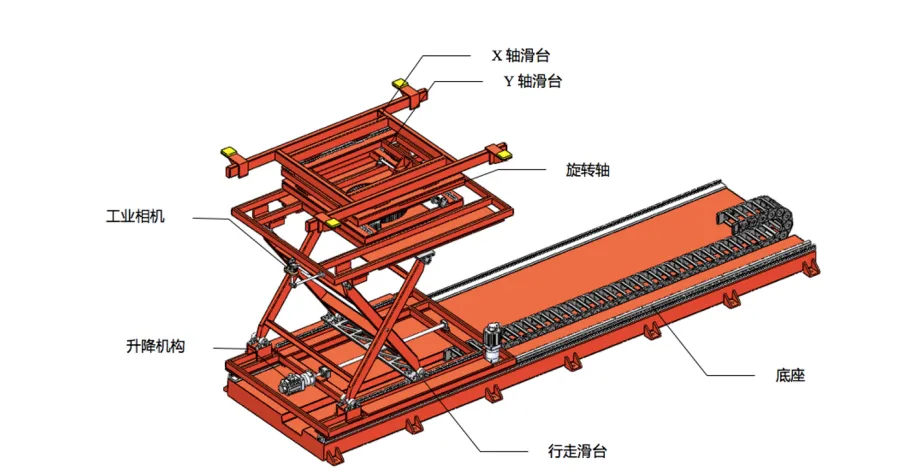

视觉检测系统主要由工业相机、光源、图像处理单元与算法模型四部分构成。工业相机负责采集零部件的二维或三维图像,光源通过特定角度与波长设计,突出表面特征(如划痕、孔洞、毛刺);图像处理单元将原始图像转换为数字信号,通过边缘检测、纹理分析、深度学习等算法识别缺陷类型与位置;最终输出检测结果至生产线控制系统,实现分拣或报警。例如,针对发动机活塞环的开口尺寸检测,系统可在0.1秒内完成测量,精度达±0.01mm,远超人工目检能力。

二、应用场景与检测范围:

该技术覆盖汽车制造的多类零部件检测需求:尺寸测量(如齿轮模数、轴承直径)、表面缺陷识别(如铸件气孔、冲压件裂纹)、装配位置验证(如螺栓紧固角度、线束插接状态)及字符标识读取(如二维码、VIN码)。以刹车盘检测为例,系统可同时检测盘面平面度、散热孔位置偏差及表面氧化层厚度,单件检测时间缩短至2秒,较传统三坐标测量仪效率提升80%。

三、技术优势与实际表现:

相比人工检测,视觉检测具备三大核心优势:其一,稳定性高,可24小时连续工作,避免因疲劳导致的漏检;其二,数据可追溯,所有检测结果自动存储,支持生产过程质量分析;其三,适应性强,通过调整算法参数即可兼容不同型号零部件检测,降低换线成本。某汽车零部件厂商引入该技术后,产品不良率从3.2%降至0.5%,年节约返工成本超200万元。

四、操作方式与合规性:

系统部署通常包含硬件安装、软件调试与人员培训三阶段。硬件安装需根据车间环境选择防护等级(如IP67防尘防水)的相机与光源;软件调试通过采集样本图像训练算法模型,优化检测阈值;人员培训重点在于日常维护(如镜头清洁、光源校准)与异常处理。系统设计符合ISO 13849功能安全标准,关键检测环节采用冗余设计,确保误检率低于0.1%。

全部评论 (0)