高性能刹车盘是提升车辆制动性能的核心部件,其设计需兼顾散热效率、摩擦稳定性及结构强度。与传统刹车盘相比,高性能产品通过材料升级与结构优化,显著缩短制动距离并降低热衰减风险,尤其适用于高性能车型或频繁高强度制动的场景。其核心价值在于通过技术迭代解决普通刹车盘在高温环境下易变形、摩擦系数下降等问题,从而保障行车安全。

从材料特性来看,高性能刹车盘普遍采用高碳合金钢或碳陶瓷复合材料。高碳合金钢通过添加碳、铬等元素提升硬度与抗热裂性能,例如钢材质刹车盘在连续制动时,能有效抵抗600℃以上的高温,避免盘体变形;碳陶瓷复合材料则凭借低密度、高耐热性(可承受1000℃以上高温)的特点,成为超跑及高端车型的首选,其重量较传统钢盘减轻40%-60%,显著减少非簧载质量,提升操控响应。此外,高性能刹车盘常采用通风槽或打孔设计,通风槽通过空气流动加速散热,打孔设计则增加摩擦面与空气的接触面积,两者结合可使制动温度降低20%-30%,延长使用寿命。

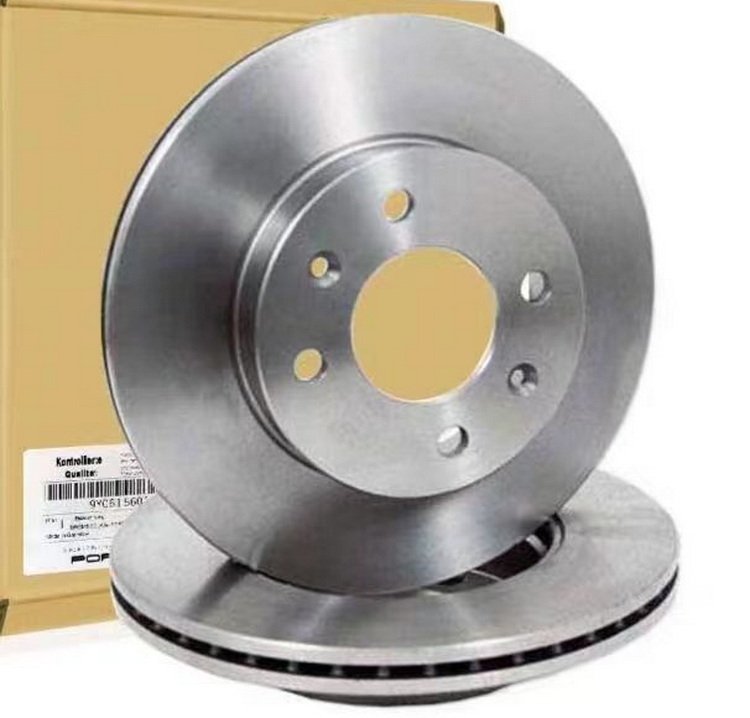

适配性是高性能刹车盘选型的另一关键维度。不同车型的制动系统参数(如卡钳尺寸、活塞数量、盘体直径)差异显著,若刹车盘与原厂参数不匹配,可能导致安装干涉或制动力分布不均。例如,保时捷718、卡宴、奥迪Q7等车型的制动系统经过专属调校,其高性能刹车盘需严格对应原厂安装尺寸(如直径23cm)、安装位置及传动比,以确保制动扭矩精准传递。此外,部分高性能刹车盘会针对特定驾驶场景优化摩擦系数,如赛道用盘采用更高摩擦材料以缩短制动距离,而街道用盘则平衡摩擦性能与噪音控制,避免日常使用中的异响问题。

在实际应用中,高性能刹车盘的性能表现还受驾驶习惯与环境影响。频繁急刹车会加速盘体磨损,建议每3万-5万公里检查厚度(标准刹车盘最小允许厚度通常为1.5mm-2mm);潮湿或沙尘环境中,摩擦材料易吸附杂质,需定期清洁以维持制动效率。对于改装用户而言,更换高性能刹车盘需同步升级制动液(选择干沸点高于260℃的产品)与刹车片(匹配高摩擦系数材料),否则可能因系统匹配问题导致制动性能下降。

全部评论 (0)